一、集成电路封装概述

集成电路封装在电子学金字塔中的位置既是金字塔的尖顶又是金字塔的基座。说它同时处在这两种位置都有很充分的根据。从电子元器件(如晶体管)的密度这个角度上来说,IC代表了电子学的尖端。但是IC又是一个起始点,是一种基本结构单元,是组成我们生活中大多数电子系统的基础。同样,IC不仅仅是单块芯片或者基本电子结构,IC的种类千差万别(模拟电路、数字电路、射频电路、传感器等),因而对于封装的需求和要求也各不相同。

集成电路封装还必须充分地适应电子整机的需要和发展。由于各类电子设备、仪器仪表的功能不同,其总体结构和组装要求也往往不尽相同。因此,集成电路封装必须多种多样,才足以满足各种整机的需要。

集成电路封装是伴随集成电路的发展而前进的。随着宇航、航空、机械、轻工、化工等各个行业的不断发展,整机也向着多功能、小型化方向变化。这样,就要求集成电路的集成度越来越高,功能越来越复杂。相应地要求集成电路封装密度越来越大,引线数越来越多,而体积越来越小,重量越来越轻,更新换代越来越快,封装结构的合理性和科学性将直接影响集成电路的质量。因此,对于集成电路的制造者和使用者,除了掌握各类集成电路的性能参数和识别引线排列外,还要对集成电路各种封装的外形尺寸、公差配合、结构特点和封装材料等知识有一个系统的认识和了解。以便使集成电路制造者不因选用封装不当而降低集成电路性能;也使集成电路使用者在采用集成电路进行征集设计和组装时,合理进行平面布局、空间占用,做到选型恰当、应用合理。

二、集成电路封装作用

集成电路封装不仅起到集成电路芯片内键合点与外部进行电气连接的作用,也为集成电路芯片提供了一个稳定可靠的工作环境,对集成电路芯片起到机械或环境保护的作用,从而集成电路芯片能够发挥正常的功能,并保证其具有高稳定性和可靠性。总之,集成电路封装质量的好坏,对集成电路总体的性能优劣关系很大。因此,封装应具有较强的机械性能、良好的电气性能、散热性能和化学稳定性。

虽然IC的物理结构、应用领域、I/O数量差异很大,但是IC封装的作用和功能却差别不大,封装的目的也相当的一致。作为“芯片的保护者”,封装起到了好几个作用,归纳起来主要有两个根本的功能:

(1)保护芯片,使其免受物理损伤;

(2)重新分布I/O,获得更易于在装配中处理的引脚节距。封装还有其他一些次要的作用,比如提供一种更易于标准化的结构,为芯片提供散热通路,使芯片避免产生α粒子造成的软错误,以及提供一种更方便于测试和老化试验的结构。封装还能用于多个IC的互连。可以使用引线键合技术等标准的互连技术来直接进行互连。或者也可用封装提供的互连通路,如混合封装技术、多芯片组件(MCM)、系统级封装(SiP)以及更广泛的系统体积小型化和互连(VSMI)概念所包含的其他方法中使用的互连通路,来间接地进行互连。

随着微电子机械系统(MEMS)器件和片上实验室(lab-on-chip)器件的不断发展,封装起到了更多的作用:如限制芯片与外界的接触、满足压差的要求以及满足化学和大气环境的要求。人们还日益关注并积极投身于光电子封装的研究,以满足这一重要领域不断发展的要求。最近几年人们对IC封装的重要性和不断增加的功能的看法发生了很大的转变,IC封装已经成为了和IC本身一样重要的一个领域。这是因为在很多情况下,IC的性能受到IC封装的制约,因此,人们越来越注重发展IC封装技术以迎接新的挑战。

三、集成电路封装变革

(一)封装形式

集成电路发展初期,其封装主要是在半导体晶体管的金属圆形外壳基础上增加外引线数而形成的。但金属圆形外壳的引线数受结构的限制不可能无限增多,而且这种封装引线过多时也不利于集成电路的测试和安装,从而出现了扁平式封装。而扁平式封装不易焊接,随着波峰焊技术的发展又出现了双列式封装。由于军事技术的发展和整机小型化的需要,集成电路的封装又有了新的变化,相继产生了片式载体封装、四面引线扁平封装、针栅阵列封装、载带自动焊接封装等。同时,为了适应集成电路发展的需要,还出现了功率型封装、混合集成电路封装以及适应某些特定环境和要求的恒温封装、抗辐照封装和光电封装。并且各类封装逐步形成系列,引线数从几条直到上千条,已充分满足集成电路发展的需要。

(二)封装材料

如前所述,集成电路封装的作用之一就是对芯片进行环境保护,避免芯片与外部空气接触。因此必须根据不同类别的集成电路的特定要求和使用场所,采取不同的加工方法和选用不同的封装材料,才能保证封装结构气密性达到规定的要求。集成电路早期的封装材料是采用有机树脂和蜡的混合体,用充填或灌注的方法来实现封装的,显然可靠性很差。也曾应用橡胶来进行密封,由于其耐热、耐油及电性能都不理想而被淘汰。使用广泛、性能最为可靠的气密密封材料是玻璃-金属封接、陶瓷-金属封装和低熔玻璃-陶瓷封接。处于大量生产和降低成本的需要,塑料模型封装已经大量涌现,它是以热固性树脂通过模具进行加热加压来完成的,其可靠性取决于有机树脂及添加剂的特性和成型条件,但由于其耐热性较差和具有吸湿性,还不能与其他封接材料性能相当,尚属于半气密或非气密的封接材料。

随着芯片技术的成熟和芯片成品率的迅速提高,后部封接成本占整个集成电路成本的比重也愈来愈大,封装技术的变化和发展日新月异。

四、集成电路封装发展趋势

在较长一段时期内,集成电路封装几乎没有多大变化,6~64根引线的扁平和双列式封装,基本上可以满足所有集成电路的需要。对于较高功率的集成电路,则普遍采用金属圆形和菱形封装。但是随着集成电路的迅速发展,多于64,甚至多达几百条引线的集成电路愈来愈多。如日本40亿次运算速度的巨型计算机用一块ECL.复合电路,就采用了462条引线的PGA。过去的封装形式不仅引线数已逐渐不能满足需要,而且也因结构上的局限而往往影响器件的电性能。同时,整机制造也正在努力增加印制线路板的组装密度、减小整机尺寸来提高整机性能,这也迫使集成电路去研制新的封装结构,新的封装材料来适应这一新的形势。因此,集成电路封装的发展趋势大体有以下几个方面:

1、表面安装式封装将成为集成电路封装主流集成电路的表面安装结构是适应整机系统的需要而发展起来的,主要是因为电子设备的小型化和轻量化,要求组装整机的电子元器件外形结构成为片式,使其能平贴在预先印有焊料膏的印制线路板焊盘上,通过再流焊工艺将其焊接牢固。这种作法不仅能够缩小电子设备的体积,减轻重量,而且这些元器件的引线很短,可以提高组装速度和产品性能,并使组装能够柔性自动化。

表面安装式封装一般指片式载体封装、小外形双列封装和四面引出扁平封装等形式,这类封装的出现,无疑是集成电路封装技术的一大进步。

2、集成电路封装将具有更多引线、更小体积和更高封装密度

随着超大规模和特大规模集成电路的问世,集成电路芯片变得越来越大,其面积可达7mm×7mm,封装引出端可在数百个以上,并要求高速度、超高频、低功耗、抗辐照,这就要求封装必须具有低应力、高纯度、高导热和小的引线电阻、分布电容和寄生电感,以适应更多引线、更小体积和更高封装密度的要求。

要想缩小封装体积,增加引线数量.唯一的办法就是缩小封装的引线间距。一个40线的双列式封装要比68线的H式载体封装的表面积大20%,其主要区别就是引线目距由2.54mm改变自1.27mm或1.00mm。不难想像,如果引线间距进而改变为0.80mm,0.65mm甚至0.50mm,则封装的表面积还会太大地缩小。但是为了缩小引线间距,这势必带来了一系列新的目题,如印线精密制造就必须用光致腐蚀的蚀刻工艺来代替机械模具的冲制加工,并必须解决引线间距缩小所引起的引线间绝缘电阻的降低和分步电容的增大等各个方面研究课题。

集成电路芯片面积增大,通常其相应封装面积也在加大,这就对热耗散问题提出了新的挑战。这个问题是一个综台性的,它不仅与芯片功率、封装材料、封装结构的表面积和最高结温有关,还与环境温度和冷却方式等有关,这就必须在材料的选择、结构的设计和冷却的手段等方面作出新的努力。

3、塑料封装仍然是集成电路的主要封装形式

塑料模塑封装具有成本低、工艺简单和便于自动化生产等优点,虽然在军用集成电路标准中明文规定,封装结构整体不得使用任何有机聚合物材料,但是在集成电路总量中,仍有85%以上采用塑料封装。

塑料封装与其他封装相比,其缺点主要是它属于非气密或半气密封装,所以抗潮湿性能差,易受离子污染;同时热稳定性也不好,对电磁波不能屏蔽等,因而对于高可靠的集成电路不宜选用这种封装形式。但是近几年来,塑料封装的模塑材料、引线框架和生产工艺已经不断完善和改进,可靠性也已大大提高,相信在这个基础上,所占封装比例还会继续增大。

4、直接粘结式封装将取得更大发展

集成电路的封装经过插入式、表面安装式的变革以后,一种新的封装结构—直接粘结式已经经过研制、试用达到了具有商品化的价值,并且取得了更大的发展,据国际上预测,直接粘结式封装在集成电路中所占比重将从1990年的8%上升至2000年的22%,这一迅速上升的势头,说明了直接粘结式封装的优点和潜力。

所谓直接粘结式封装就是将集成电路芯片直接粘结在印制线路板或覆有金属引线的塑料薄膜的条带上,通过倒装压焊等组装工艺,然后用有机树脂点滴形加以覆盖。当前比较典型的封装结构有芯片板式封装(COB)、载带自动焊接封装(TAB)和倒装芯片封转(FLIPCHIP)等树种,而其中COB封装和TAB封装已经大量使用于音乐、语音、钟表程控和照相机快门等直接电路。

直接粘结式封装其所以能够迅速发展,最重要的因素是它能适用于多引线、小间距、低成本的大规模自动化或半自动化生产,并且简化了封装结构和组装工艺。例如COB封装不再使用过去的封装所必需的金属外引线;TAB封装采用倒装压焊而不再使用组装工艺必须的内引线键合。这样,一方面减少了键合的工作量,另一方面因减少引线的压焊点数而提高了集成电路的可靠性。

在中国COB封装已经大量生产,而TAB封装尚处于开发阶段,相信在今后的集成电路中,这类封装会占据一定的地位和取得更大的发展。

5、功率集成电路封装小型化已成为可能

功率集成电路的封装结构,受封装材料的导热性能影响,造成封装体积较大而与其他集成电路不相匹配,已成为人们关注的问题之一,而关键所在是如何采用新的封装材料。

功率集成电路所用的封装材料,不仅要求其导热性能好,而且也要求线膨胀系数低,并具备良好的电气性能和机械性能。随着科学的进步,一些新的材料已经开始应用到集成电路方面来,如导热性能接近氧化铍(BeO)线膨胀系数接近硅(Si)的新陶瓷材料—氮化铝(AlN),将成为功率集成电路封装结构的主体材料,从而大大地缩小了体积和改善了电路的性能,相信将来还会有更多的新材料参与到这一领域中来,使功率集成电路能进一步缩小体积。

另外,采用氟利昂小型制冷系统对功率集成电路进行强制冷却,以降低其表面环境温度来解决封装的功耗,已在一些大型计算机中得到实现。这样在改变封装结构的外形设计、使用新的封装材料的同时,再改善外部冷却条件,那么集成电路的热性能就可取得更大的改善。

五、集成电路封装工艺技术

(一)IC的封装形式(IC Package)

Package--封装体:指芯片(Die)和不同类型的框架(L/F)和塑封料(EMC)形成的不同外形的封装体。

IC Package种类很多,可以按以下标准分类:

按封装材料划分为:金属封装、陶瓷封装、塑料封装

按照和PCB板连接方式分为:PTH封装和SMT封装

按照封装外型可分为:SOT、SOIC、TSSOP、QFN、QFP、BGA、CSP等;

按封装材料划分为:金属封装、陶瓷封装、塑料封装。(1)金属封装主要用于军工或航天技术,无商业化产品;(2)陶瓷封装优于金属封装,也用于军事产品,占少量商业化市场;(3)塑料封装用于消费电子,因为其成本低,工艺简单,可靠性高而占有绝大部分的市场份额。

按与PCB板的连接方式划分为:

(1)PTH-Pin Through Hole, 通孔式;

(2)SMT-Surface Mount Technology,表面贴装式。目前市面上大部分IC均采为SMT式的。

按封装外型可分为:SOT 、QFN 、SOIC、TSSOP、QFP、BGA、CSP等。

SOT—Small Outline Transistor 小外形晶体管

QFN—Quad Flat No-lead Package 四方无引脚扁平封装

SOIC—Small Outline IC 小外形IC封装

TSSOP—Thin Small Shrink Outline Package 薄小外形封装

QFP—Quad Flat Package 四方引脚扁平式封装

BGA—Ball Grid Array Package 球栅阵列式封装

CSP—Chip Scale Package 芯片尺寸级封装

(二)封装原材料—Raw Material in Assembly

IC封装原材料包括:晶圆、引线框架、焊接金线、塑封料/环氧树脂、

1、晶圆【Wafer】

2、引线框架【Lead Frame】

作用:提供电路连接和Die的固定;主要材料为铜,会在上面进行镀银、NiPdAu等材料。

引线框架L/F的制程有Etch和Stamp两种。

引线框架易氧化,需存放于氮气柜中,湿度小于40%RH。

除了BGA和CSP外,其他Package都会采用Lead Frame,BGA采用的是Substrate。

3、焊接金线【Gold Wire】

作用:实现芯片和外部引线框架的电性和物理连接。

金线采用的是99.99%的高纯度金;同时,出于成本考虑,目前有采用铜线和铝线工艺的。优点是成本降低,同时工艺难度加大,良率降低。

线径决定可传导的电流;0.8mil、1.0mil、1.3mils、1.5mils和2.0mils。

4、塑封料/环氧树脂【Mold Compound】

主要成分为:环氧树脂及各种添加剂(固化剂,改性剂,脱模剂,染色剂,阻燃剂等)。

主要功能为:在熔融状态下将Die和Lead Frame包裹起来,提供物理和电气保护,防止外界干扰。

存放条件:零下5℃保存,常温下需回温24小时。

5、银浆【Epoxy】

成分:环氧树脂填充金属粉末(Ag)。

作用:将Die固定在Die Pad上,散热作用,导电作用等三个作用。

存放:零下50℃以下存放,使用之前回温24小时。

(三)典型封装处理流程—Typical Assembly Process Flow

1、前段工艺(FOL—Front of Line)

(1)磨片/背面减薄(FOL—Back Grinding)

将从晶圆厂出来的Wafer进行背面研磨,来减薄晶圆达到封装需要的厚度(8mils~10mils)。

磨片时,需要在正面(Active Area)贴胶带保护电路区域同时研磨背面。研磨之后,去除胶带,测量厚度。

(2)晶圆切割(FOL—Wafer Saw)

将晶圆粘贴在蓝膜(Mylar)上,使得即使被切割开后,不会散落。

通过Saw Blade将整片Wafer切割成一个个独立的Die,方便后面的Die Attach等工序。

Wafer Wash主要清洗Saw时候产生的各种粉尘,清洁Wafer。

(3)二光检查(FOL—2nd Optical Inspection)

主要是针对Wafer Saw之后在显微镜下进行Wafer的外观检查,是否有出现废品。

(4)芯片粘接(FOL—Die Attach )

a.芯片拾取过程:

1)Ejector Pin从wafer下方的Mylar顶起芯片,使之便于脱离蓝膜;

2)Collect/Pick up head从上方吸起芯片,完成从Wafer到L/F的运输过程;

3)Collect以一定的力将芯片Bond在点有银浆的L/F的Pad上,具体位置可控。

b.点胶、贴片:

(5)银浆固化(FOL—Epoxy Cure )

(6)引线焊接(FOL—Wire Bonding)

引线焊接是利用高纯度的金线(Au)、铜线(Cu)或铝线(Al)把Pad和Lead通过焊接的方法连接起来。Pad是芯片上电路的外接点,Lead是 Lead Frame上的连接点。

W/B是封装工艺中最为关键的一部工艺。

Capillary:陶瓷劈刀。W/B工艺中最核心的一个Bonding Tool,内部为空心,中间穿上金线,并分别在芯片的Pad和Lead Frame的Lead上形成第一和第二焊点;

EFO:打火杆。用于在形成第一焊点时的烧球。打火杆打火形成高温,将外露于Capillary前端的金线高温熔化成球形,以便在Pad上形成第一焊点(Bond Ball);

Bond Ball:第一焊点。指金线在Cap的作用下,在Pad上形成的焊接点,一般为一个球形;

Wedge:第二焊点。指金线在Cap的作用下,在Lead Frame上形成的焊接点,一般为月牙形(或者鱼尾形);

W/B四要素:压力(Force)、超声(USG Power)、时间(Time)、温度(Temperature)。

陶瓷的Capillary

内穿金线,并且在EFO的作用下,高温烧球。

金线在Cap施加的一定压力和超声的作用下,形成Bond Ball。

金线在Cap施加的一定压力作用下,形成Wedge。

(7)三光检查(FOL—3rd Optical Inspection)

目的:检查Die Attach和Wire Bond之后有无各种废品。

2、后段工艺(EOL—End of Line)

后端工艺只用于TSSOP/SOIC/QFP等封装。

(1)注塑(EOL—Molding)

为了防止外部环境的冲击,利用EMC把Wire Bonding完成后的产品封装起来的过程,并需要加热硬化。

EMC(塑封料)为黑色块状,低温存储,使用前需先回温。其特性为:在高温下先处于熔融状态,然后会逐渐硬化,最终成型。

Molding参数—Temp:175~185℃;Clamp Pressure:3000~4000N;Transfer Pressure:1000~1500Psi;Transfer Time:5~15s;Cure Time:60~120s。

(2)激光打字(EOL—Laser Mark)

在产品(Package)的正面或者背面激光刻字。内容有:产品名称,生产日期,生产批次等。

(3)模后固化(EOL—Post Mold Cure)

用于Molding后塑封料的固化,保护IC内部结构,消除内部应力。Cure Temp:175+/-5°C;Cure Time:8Hrs。

(4)去溢料(EOL— De-flash)

目的:De-flash的目的在于去除Molding后在管体周围Lead之间多余的溢料;

方法:弱酸浸泡,高压水冲洗。

(5)电镀(EOL—Plating)

电镀是利用金属和化学的方法,在Leadframe的表面镀上一层镀层,以防止外界环境的影响(潮湿和热)。并且使元器件在PCB板上容易焊接及提高导电性。

电镀一般有两种类型:

Pb-Free:无铅电镀,采用的是>99.95%的高纯度的锡(Tin),为目前普遍采用的技术,符合Rohs的要求;

Tin-Lead:铅锡合金。Tin占85%,Lead占15%,由于不符合Rohs,目前基本被淘汰。

(6)电镀退火(EOL– Post Annealing Bake)

目的:让无铅电镀后的产品在高温下烘烤一段时间,目的在于消除电镀层潜在的晶须生长(Whisker Growth)的问题。

晶须,又叫Whisker,是指锡在长时间的潮湿环境和温度变化环境下生长出的一种须状晶体,可能导致产品引脚的短路。

(7)切筋成型(EOL—Trim&Form)

Trim:将一条片的Lead Frame切割成单独的Unit(IC)的过程;

Form:对Trim后的IC产品进行引脚成型,达到工艺需要求的形状,并放置进Tube或者Tray盘中。

(8)第四道光检(EOL—Final Visual Inspection)

Final Visual Inspection-FVI(最终光学检测)是在低倍放大镜下,对产品外观进行检查。主要针对EOL工艺可能产生的废品:例如Molding缺陷,电镀缺陷和Trim/Form缺陷等。

六、集成电路封装实验级工艺流程

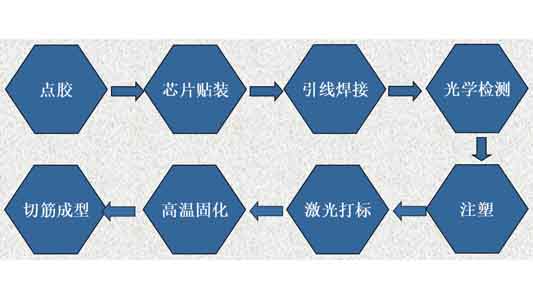

集成电路封装实验级工艺流程主要包括:点胶(自动芯片贴装机)→芯片贴装(自动芯片贴装机)→引线焊接(自动芯片键合机)→光学检测(光学检测仪)→注塑(塑封压膜机)→激光打标(激光打标机)→高温固化(高温固化机)→电镀(电镀机)→切筋成型(切筋成型机)

七、集成电路封装实验室配置及参数

1、产品配置

自动芯片贴装机 HAS2200 1套

自动芯片键合机 ICJ2200 1套

光学检测仪 ISP1200 1套

塑封压膜机 PAP1500 1套

激光打标机 LVM1500 1套

高温固化机 HSM2200 1套

电镀机 EPM3600 1套

切筋成型机 CFM3000 1套

耗材 —— 1套

2、产品主要参数

自动芯片贴装机HAS2200

1.功能:完成芯片自动点胶机及贴装;

2.XY位置:±25um;

3.角度:±2°;

4.Die尺寸:0.25mm~5mm(10~200mil);

5.引线框架尺寸:

a)长:100mm~300mm;

b)宽:28mm~100mm;

c)高:0.1mm~0.8mm;

6.装载系统:Stack Loader&Magazine handler;

7.粘合力:30~50g;

8.粘接方式:环氧树脂;

9.晶片尺寸:4~8inch;

10.封装类型:SOT、SOP、SOIC、TSSOP、QFP等;

11.电源:AC220V/50Hz;

12.功率:约1500W;

13.整机重量:800kg;

14.整机尺寸:2200mm×1500mm×1800mm。

自动芯片键合机ICJ2200

1.焊接精度:±2.0μm(3σ);

2.焊接位置补正:在焊接前检查位置偏移量并进行补正

3.焊接速度:45ms/2mm引线;

4.焊线长度:最大8mm;

5.控制分瓣率:XY工作台:0.1μm、Z轴:0.1μm;

6.焊接区域:X:±28mm、Y:±43.5mm;

7.线直径:金线φ15~50μm(Bump Bonding时φ15~30μm);

8.焊接荷重:3~1,000gf;

9.焊接引线数:最大30,000引线;

10.上料部/下料部:全自动料盒升降方式;

11.封装类型:SOT、SOP、SOIC、TSSOP、QFP等;

12.基板/引线框尺寸:

a)宽度:20~95mm(载体时20~93mm)

b)长度:95~300mm

c)厚度:0.07~2.0mm (根据材料种类而不同)

12.电源:AC200~240V±5% 50/60Hz;

13.功率:最大14kW;

14.气源:570kPa 300L/min;

15.尺寸:1510mm×1620mm×1750mm;

16.重量:2500kg。

光学检测仪ISP1200

1.用途:完成芯片封装的二光检查和三光检查;

2.配置:高清相机+电脑主机+显示器+工作台;

3.分辨率:1um;

4.测量行程:30mmX200mm;

5.放大倍率:30X-200X;

6.操作方式:遥杆控制;

7.测量精度:≤(3+L/200)μm;

8.尺寸:1180mm×620mm×1350mm;

9.重量:90kg。

塑封压膜机PAP1500

1.温控点:采用32点温控加热,多点超温保护;

2.合模系统:双手合模,联锁保护;

3.合模压力:合模压力可调;

4.注塑系统:注射压力可调,MAX.7TON,速度可调;

5.电控及油压系统:油压动力和电热系统电源独立;

6.最大合模力:MAX.250TON;

7.合模行程:300mm;

8.注塑行程:350mm;

9.台面尺寸:845mm×940mm;

10.合模系统:250kgf/cm2;

11.注塑系统:0-140kgf/cm2;

12.随机备件、工具;

13.机器关键零部件才采用国际一线品牌;

14.尺寸:1600mm×1450mm×1820mm;

15.重量:2800kg。

激光打标机LVM1500

1.用途:完成芯片塑封顶底面产品信息的激光标识刻制;

2.激光类型:20W光纤激光;

3.激光波长:1064nm;

4.可雕刻金属材料和常用的非金属材料;

5.雕刻线速:7000mm/s;

6.雕刻尺寸:F160/110×110、F210/145×145、F254/175×175;

7.雕刻深度:0.5mm;

8.最小字符高度:0.2mm;

9.标记最小线宽:0.06mm(视材料)@F=160mm;

10.加工重复精度:±0.02mm;

11.冷却方式:风冷;

12.尺寸:820mm×710mm×1150mm;

13.重量:2500kg。

高温固化机HSM2200

1.产品用途:对芯片塑料树脂进行高温烘干与固化;

2.设备配置:自动加热与恒温装置、热风循环装置、隔热装置、镜面不锈钢内胆、真空泵内置;

3.温度范围:室温~200℃可调;

4.温升步进:±0.5℃;

5.控制系统:嵌入式微处理器;

6.显示方式:LED数码显示;

7.时间设定:1秒~999分可调;

8.专用配置:专用不锈钢隔板,可分层使用;

9.设备生产厂商通过认证范围覆盖该类设备设计、生产等过程的ISO9001质量管理体系认证、ISO14001环境管理体系认证及ISO45001职业健康安全管理体系认证,以保证设备设计及其制造过程的质量、环保性及职业健康安全;

10.容量:300mm×300mm×300mm;

11.内材质304#不锈钢;

12.尺寸:850mm×520mm×1210mm;

13.电源:AC220V/50Hz,3.5KW;

14.重量:120kg。

电镀机EPM3600

1.产品用途:对芯片引线框架进行化学镀锡,形成助焊防氧化层;

2.工艺配置:除油、微蚀、预浸、沉锡;

3.设备配置:液体加热装置、自动液位检测与告警装置、具有双重保护的自动温控装置、自动开盖检测与告警装置、液体自动循环装置等;

4.控制系统:高性能嵌入式处理器+嵌入式实时操作系统;

5.人机界面:大屏幕高清TFT彩屏+高灵敏度触摸屏;内置电子版产品操作说明书、产品维护手册、产品工艺说明、工艺样板图片等,可以通过液晶触摸屏直接查阅,极大的方便用户对设备的操作、维护等;

6.机身材料:高品质聚氯乙烯工程材料,具有极高的防潮、防腐性,使用寿命极长;

7.加工尺寸:≤320mm×200mm;

8.液体容量:除油液15L、微蚀液10L、预浸液10L、沉锡液10L;

9.尺寸:700mm×600mm×1000mm(含垫架);

10.重量:50kg。

切筋成型机CFM3000

1.适应器件:TO、SOT、SOD、DIP、MBS、MBF、ABS等器件;

2.冲切速度:65~90次/min;

3.冲切动力:下置动力,交流伺服马达;

4.控制系统:PLC

5.人机界面:液晶触摸屏+操作按钮;

6.抽风系统:自带抽风吸尘系统,吸走冲切时产生的废料,废渣;

7.送料系统:自动送料入轨;

8.电源:380V/50Hz,4KW;

9.尺寸:1300mm×1320mm×1710mm;

10.重量:2100kg。

耗材

1.SOP晶圆裸片1批,不少于2000颗;

2.引线框架1批,不少于2000个SOP封装框架;

3.铜线/铝线1批,各1卷;

4.树脂胶1批,10支;

5.环氧树脂1批,25kg;

6.镀锡溶液1批,60L。